东莞匠赢机械科技有限公司

主营:台湾高明加工中心,铝型材加工中心,大型龙门加工中心,小型龙门加工中心,高速五轴加工中心,台湾五轴加工中心,德国五轴加工中心,发那科加工中心慢走丝

1/1

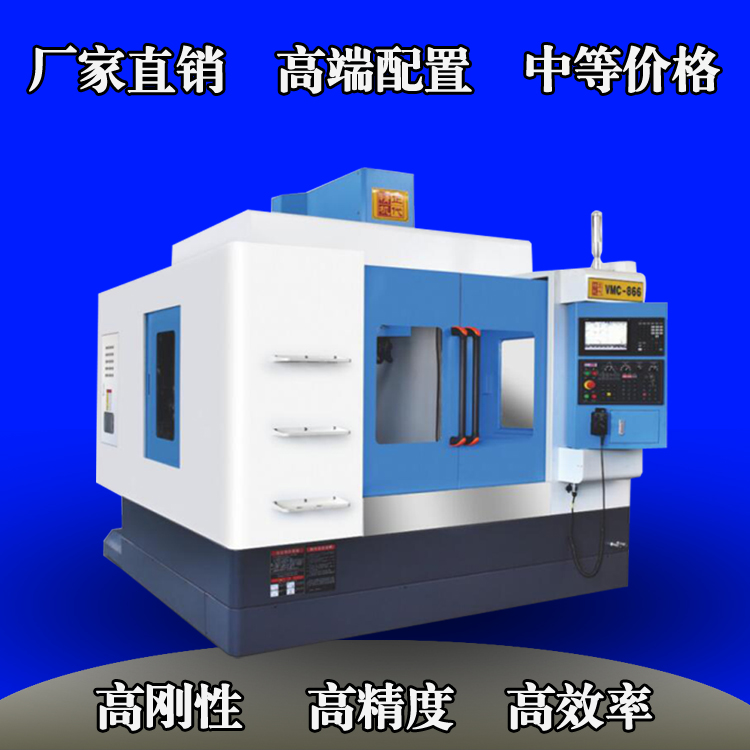

供应VMC1270数控加工中心模具配件五轴加工

产品信息

-

所在地:

广东 东莞

-

产品价格:

电议

-

最小起订:

1

-

发布时间:

2021-09-10

-

有效期至:

2021-10-10

产品详细

铸件结构经过机床动力学分析和有限元分析,采用ANSYS软件优化设计,几何结构合理,保证了基础件的高刚性;

大件粗、精加工采用进口加工中心加工,粗加工后进行二次热处理,清理加工应力,保证机床精度好稳定;

三向均采用PMI滚珠丝杆,高准确、高速、静音、C3级滚珠丝杠,寿命长久,以角接触球轴承进行支撑,运转精度高,配以直线滚动导轨,快移速度达48m/min;加工中心的调试与验收一.1270加工中心的调试加工中心的调试与验收一.加工中心的调试机床调试的目的是考核机床安装是否稳固,各传动、操纵、控制等系统是否正常和灵敏可靠.调试试运行工作依以下步骤进行:? 按说明书的要求给个润滑点加油,给液压油箱灌入合乎要求的液压油,接通气源.? 通电,各部件分别供电或各部件一次通电试验后,再一体供电.观察各部件有无启动紧急信号、手动各部件观察是否正常,各安全装置是否起作用.即使机床的各个环节都能操作和运动起来.? 灌浆,机床初步运转后,粗调机床的几何精度,调整经过拆装的主要运动部件和主机的相对位置.将机械手、刀库、交换工作台、位置找正等.这些工作做好后,即可用快干水泥灌死主机和各附件的地脚螺栓,将各地脚螺栓预留孔灌平.? 调试,准备好各种检测工具,如准确水平仪、标准方尺、平行方管等.? 精调机床的水平,使机床的几何精度达到允许误差的范围内,采用多点垫支撑,在自由状态下将床身调成水平,保证床身调整后的稳定性.? 用手动操纵方式调整机械手相对于主轴的位置,使用调整心棒.安装加工中心大重量刀柄时,要进行多次刀库到主轴位置的自动交换,做到准确无误,不撞击..将工作台运动到交换位置,调整托盘站与交换工作台的相对位置,达到工作台自动交换动作平稳,并安装工作台加工中心大负载,进行多次交换.? 检查数控系统和可编程控制器PLC装置的设定参数是否符合随机资料中的规定数据,然后试验各主要操作功能、安全措施、常用指令的执行情况等.? 检查附件的工作状况,如机床的照明、冷却防护罩、各种护板等. 一台加工中心安装调试完毕后,由于其功能繁多,在安装后,可在一定负载下经过长时间的自动运行,比较一体的检查机床的功能是否齐全和稳定.运行的时间可每天8小时连续运行2到3天或每24小时连续运行1到2天.连续运行可运用考机程序. 二.加工中心的验收 加工中心的验收是一项复杂的检测技术工作.它包括对机床的机、电、液、气各部分的综合性能检测及机床静、动态精度的检测.在我国有专门的机构,即国家机床产品质量检测中心.用户的验收工作可依照该机构的验收方法进行,也可请上述机构进行验收.主要集中在两个方面:1. 850加工中心几何精度检查加工中心的几何精度是组装后几何形状误差,其检查内容如下:o 工作台的平面度o 各坐标方向移动的相互垂直度o X轴方向移动岁工作台面的平行度o Y轴方向移动岁工作台面的平行度o X轴方向移动对工作台上下型槽侧面的平行度o 主轴的轴向窜动o 主轴孔的径向跳动o

采用高精度激光干涉仪,实现螺距、反向间隙补偿,使各轴移动位置更加准确,更适合加工出高精度的零件,确保了机床的定位精度和重复定位精度。

1.机体采用自创的三维变径结构设计,经有限元分析,使机体结构得到*大程度的优化,确保机体稳定可靠,又能防止机体变形,大而提高机床使用寿命。

2.滑座采用箱体式设计,箱体内部密实的加强筋排列,使机体精度的保持性成倍增加。供应VMC1270数控加工中心模具配件五轴加工

3.立柱采用我们自创的“驼背”式设计,有效的防止机体变形问题,且大大增强了主轴在高点位置的刚性。

供应VMC1270数控加工中心模具配件五轴加工

4.工作台采用双层加强型设计,工作台厚度的增加,有效的隐藏了直线导轨滑座的安装对工作台的干涉,进一步增强了刚性。

5.X\Y\Z轴导轨都采用大跨度比的方式,在整体上增加了机床的重量,进而提高了机床的稳定性。

6.滚珠丝杠螺母为加长型设计,丝母的预紧力得到了有效的提高,大大延长机床的使用寿命与精度的保持性。

7.滚珠丝杠采用预配锁紧螺母结构,有效防止锁紧螺母松动。

8.采用我们自创的主动式润滑系统,由数控系统直接控制油泵出油,真实做到了按需注油,并且可以感知机床油路所产生的问题及时为客户产生预警防止机床损坏。

9.采用支撑式滑轮组内防护设计,使内防护在运动时,始终与导轨保持平行,不易产生变形,提高了防水性,延长了使用寿命。供应VMC1270数控加工中心模具配件五轴加工

10.每台机床都要根据客户的用途,进 比Z轴的配重的重量。针对性的优化机床与客户所做产品的之间的问题。